پروژه تولید اتانول آمینها / آمینهای سنگین

پروژه ی پتروشیمی سیگلو در سال 1402 در منطقه ویزه اقتصادی لامرد در استان شیراز افتتاح گردید.

هدف از طراحی و اجرایی نمودن این پروژه، تولید محصولات نهایي همچون متیل آمین ها با ظرفیت 46 هزار تن، دی متیل فرمامید با ظرفیت 24 هزار تن، آمین های سنگین با ظرفیت 3 هزار تن، کولین کلراید با ظرفیت 14 هزار تن، متیل دی اتانول آمین با ظرفیت 7 هزار تن می باشد.

لازم به ذکر است خوراک مصرفی برای تولید محصولات در این پتروشیمی، حدود 21 هزارتن آمونیاک و 62 هزار تن متانول می باشد.

ساختار آمین های سنگین

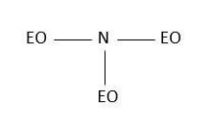

مونو اتانول آمین (MEA)، دی اتانول آمین (DEA) و تری اتانول آمین (TEA) بعنوان مشتقات آمونیاک محسوب مي شوند. از جایگزیني 1 تا 3 گروه اتانول به جای هیدروژن های آمونیاک به ترتیب مونو، دی و تری اتانول آمین تولید می شـــود.

مونو اتانول آمین و تری اتانول آمین در درجه حرارت معمولي مایعاتي ویسـکوز، بي رنگ، شـفاف و جاذب رطوبت هسـتند؛ و دی اتانول آمین جامدی بلوری است. اتانول آمین ها مي توانند آب و دی اکسید کربن را از هوا جذب کنند و کاملا با آب و الکل قابل امتزاج هســـتند.

نقطه انجماد این مواد با افزودن آب بطور قابل ملاحظه ای افت مي کند. اتانول آمین ها بخاطر وجود اتم های نیتروژن و گروه های هیدروکسیل دارای خواصي مشابه الکل ها و آمین ها هستند. حین ترکیب با اسیدها نمک تولید مي کنند و بخاطر گروه هیدروکسـیل موجود در سـاختار خود، اسـتر تشـکیل مي دهند. هنگامي که مونو، دی و تری اتانول آمین با اسیدهای آلي واکنش مي دهند، تولید نمک با استر همراه مي شود.

اتانول آمین ها حین واکنش با اسیدهای معدني ضـعیف مثل S2H و 2CO نمک های معدني تولید مي کنند که از لحاظ حرارتي ناپایدار هسـتند. این نوع واکنش های اتانول آمین باعث شده که از آنها در تخلیص گاز طبیعي، پالایشگاهی و سنتز استفاده شود.

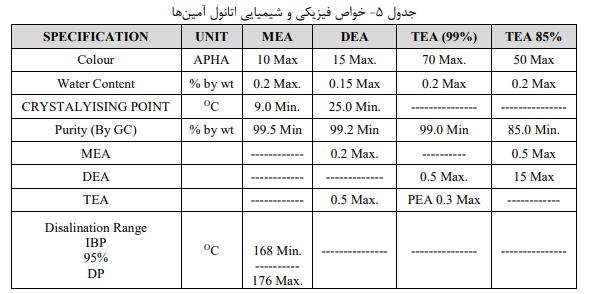

در جدول زیر می توانید خواص اتانول آمین ها را ببینید.

کاربرد آمین های سنگین

آمین های سنگین به 3 دسته مونو اتانول آمین (MEA)، دی اتانول آمین (DEA) و تری اتانول آمین (TEA) تقسیم مي شود. حداکثر مصرف MEA در صنایع شوینده است و از دیگر کاربردهای آن در صنایع MDF و چوب مي باشد.

این مواد از نظر کاربرد، بسیار به هم نزدیک هستند و کاربردهای مشابهي دارند.

مهم ترین مصارف آمین های سنگین در حال حاضر استفاده آنها در تولید امولسیفایر، دترجنت ها (شوینده ها)، صنعت نساجي، تخلیص گاز و تولید سیمان است، همچنین مونو اتانول آمین خوراک اصلي تولید اتیلن دی آمین است.

قسمت عمده اتانول آمین مصرفي در سموم کشاورزی دی اتانول آمین است. اتانول آمین ها برای تولید سورفکتانت ها جهت استفاده در شوینده ها و محصولات بهداشتي نیز مصرف مي شود. گرمای واکنش اتانول آمین ها کم است و ایجاد خوردگي نمي کند به همین علت اتانول آمین ها در تصفیه و شیرین سازی گاز طبیعي، گاز پالایشگاهی و گاز سنتزی یا غیرطبیعي به کار مي روند.

اتانول آمین ها در واکنش دادن با اسیدهایي مثل اسید اولئیک یا اسید کربوکسیلیک باعث تشکیل نمک شده و از خوردگي فلزات توسط این اسیدها جلوگیری مي کنند.

به طور کلي کاربردهای اتانول آمین ها شامل مواردی همچون، سموم کشاورزی، سورفکتانت9، تصفیه گاز، تولید سیالات صنعتي ، صنعت سیمان، صنعت نساجي، امولسیون های واکس با پایه آبي می باشد.

فرایند تولید آمین های سنگین

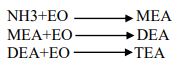

ستوکیومتری واکنش تولید اتانول آمین ها به شرح ذیل می باشد:

همانگونه که ملاحظه می کنید واکنش به صورت سری انجام شده، و تولید هر یک از محصولات در اثر رقابت با یکدیگر انجام خواهد شد. لازم به ذکر است که آمونیاک مولکول های هیدروژن را آزاد کرده و مولکول های EO را به صورت ذیل جایگزین مي کند:

اگر ترکیب تشکیل شده به صورت فوق با یک مولکول EO دیگر ترکیب شود ماده نهایي یک ترکیب اتوکسیلهای به نام PEA خواهد بود.

PEA مانند گالیکول ترکیب شاخه ای یا زنجیری نیست و میزان آن در محصولات بسیار مهم است. در واقع درطول فرآیند با اینکه جنس تجهیزات 316 SS است ولی کمپلکس های تشکیل ميشود که منجر به تشکیل PEA می شود.

PEA اغلب به عنوان دور ریز محسوب می گردد ولي در ساخت ضدیخ نیز استفاده مي شود، و قیمت آن نهایتاً 40 درصد قیمت اتانول آمین ها می باشد.

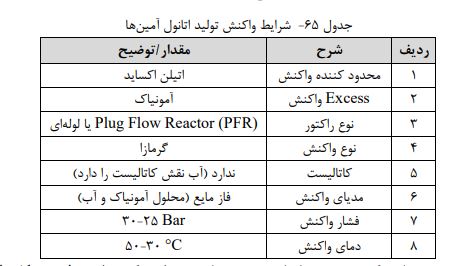

PEA از نظر مشخصات ظاهری سیاه رنگ و دانسیته بالایی دارد. شرایط واکنش تولید اتانول آمین ها مطابق جدول ذیل است:

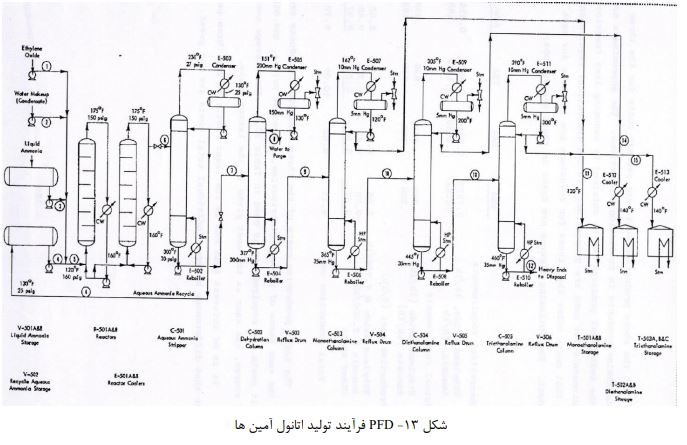

آمونیاک نگهداری شده در مخازن کروی، تحت فشار مخزن و یا پمپ وارد یک درام Absorption Ammonia مي شود.

آمونیاک به صورت خالص در واکنش قابل استفاده نیست لذا مي بایست محلول آمونیاک با آب در غلظت مشخصي در درامي با فشار حدود 3 bar تهیه نمود که به کمک پمپي این محلول سازی انجام مي شود.

همچنین محلول ورودی به درام، توسط مبدل هایي خنک شده تا جذب بهتر صورت گیرد. این نسبت جزء دانش فني لایسنسور مي باشد که معمولا بین 20-45 درصد بسته به محصولات خروجي، دما و فشار راکتور تعیین مي شود.

پس از ساخت محلول آب و آمونیاک با نسبت مشخص شده توسط لایسنسور این محلول به عنوان مدیای راکتور وارد آن مي شود. حال مي بایست EO را به راکتور تزریق نمود. اتیلن اکساید خالص تولیدی از واحد EG/EO وارد Drum Surge با فشار پایین 5-6 bar مي شود.

معمولا واکنش در فاز مایع، در دمای پایین و فشار متوسط (25-30bar) انجام مي شود. با استفاده از پمپ، فشار اتیلن اکساید مایع افزایش مي یابد. در این واحد مجموعه ای از راکتورهای سری قرار دارد و از آنجا که EO در این واکنش نقش محدود کننده دارد لذا محل تزریق آن به راکتور در چندین جای مختلف است.

به علت گرمازا بودن واکنش، کنترل دمای واکنش بسیار مهم است. به محض تولید MEA در راکتور این محصول با آمونیاک داخل راکتور رقابت کرده و DEA تولید مي شود.

پس از آن محصولات MEA، DEA با آمونیاک در جذب EO با یکدیگر رقابت کرده و TEA تولید مي شود. به همین منوال محصولات MEA، DEA، TEA با آمونیاک رقابت کرده و PEA تولید مي کنند.

در طول راکتور، دما کنترل مي شود. برای مثال اگر دمای جریان ورودی به راکتور C° 25 باشد دمای خروجي آن نهایتاً به C° 50 مي رسد و به محض آن که بخواهد وارد راکتور بعدی شود، دمای آن توسط Cooler Inter کاهش و به C° 30-25 مي رسد.

این فرآیند در چند راکتور به صورت متوالي تا تکمیل شدن واکنش انجام مي شود.

در خروجي راکتور هیچ EO واکنش نداده ای نباید وجود داشته باشد. به همین دلیل علاوه بر Excess گرفتن آمونیاک، طول راکتورهای انتهایي نیز بزرگتر از راکتورهای ابتدایي است. برای مثال اگر در ابتدای کار 2 راکتور با فاصله و یک اینترکولر پس از آن در نظر گرفته شده است در حالی که در راکتورهای انتهایي 4 راکتور پشت سرهم و طولانی در نظر گرفته شده است به گونه ای که در 2 راکتور آن نیز EO تزریق نمي گردد.

در واقع با در نظر گرفتن این تمهیدات هیچ EO واکنش نداده ای در خروجي راکتور وجود نخواهد داشت.

خروجي نهایي راکتور محلولي است شامل MEA، DEA، TEA، آب و آمونیاک که تمام این محلول وارد برج Ammonia Stripper شده و آب (حدود 40 درصد) و آمونیاک واکنش نداده و دفع شده از بالای برج جهت خنک سازی وارد کولر هوایي و سپس وارد Cooler Post و دوباره به درام ساخت محلول آب و آمونیاک برمي گردد

دمای ورودی آمونیاک دفع شده پس از Cooler Post باید به 25 تا 30 درجه برسد. فرآیند محلول سازی با اضافه کردن آب و آمونیاک به صورت Up Make به همین منوال ادامه مي یابد.

محصول پایین برج Stripper Ammonia شامل MEA، DEA، TEA، PEA و آب حدود 50 درصد مي باشد که وارد برج خشک کن (فشار mBar 270-250 ) مي گردد. در این برج آب باید کاملا از محصولات جدا گردد. میزان آب در پایین برج مي بایست در محدوده 0.05, و 0.1 درصد باشد.

در ادامه محصولات مي بایست به ترتیب در برج های مختلف جدا شوند. برج اول با نام Column MEA فشار (500 mBar) محصول MEA را جدا کرده و این محصول به عنوان محصول نهایي به مخازن ذخیره ارسال مي گردد.

محصول پایین این برج شامل DEA، TEA، PEA و مقدار اندکي MEA است. لازم به ذکر است تمام برج ها به غیر از برج جداسازی آمونیاک از نوع پکینگ دار است.

در ادامه محصولات پایین برج Column MEA وارد برج Splitter DEA شده و از بالای برج محصول سبک تر MEA جدا شده و به برج Column MEA دوباره recycle ميشود. محصولات پایین برج شامل DEA، TEA و PEA وارد برج Column DEA با فشار (2 mBar) شده و از بالای برج DEA به عنوان محصول نهایي جدا شده و جهت ذخیره سازی به مخازن ارسال مي گردد.

محصول پایین برج TEA، PEA و مقداری DEA بوده که وارد Column TEA مي شود. محصول بالای برج TEA مي باشد که به عنوان محصول نهایي به مخازن ذخیره ارسال مي گردد.

TEA در دو گرید 85 و 99 درصد عموماً تولید مي گردد. اگر TEA با گرید 85 % خلوص مورد نیاز باشد با تغییر میزان جریان پایین برج Column DEA مي توان به خلوص مورد نظر دست یافت، اما اگر TEA با خلوص %99 مورد نیاز باشد با گرفتن یک جریان جانبي از سیني پایین محصول برج TEA Column فشار کمتر از mBar )1) و recycle کردن آن به برج Column DEA مي توان به خلوص مورد نظر دست یافت.

البته در برخي از تکنولوژی ها یک برج جداگانه برای این منظور در نظر گرفته مي شود و از جریان برگشتي استفاده نمي شود.

پایین برج Column TEA شامل محصولات TEA و PEA خواهد بود که وارد Evaporator Film Thin مي شوند. از کل جریان ورودی به Evaporator Film Thin حدود 7,5 درصد از نظر شدت جریان جرمي محصول PEA حاصل خواهد شد در حالیکه 92,5 درصد جریان TEA خواهد بود که به برج Column TEA دوباره recycle ميشود.